Levha / Plaka

Sac

Çubuk / Lama

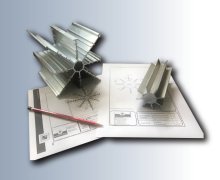

Boru/ Profil/ Ekstrüzyon

6060

ASTM B211 / AlMgSi / AlMgSi0.5 / 6060 / T6

| Kimyasal Kompozisyon | % Değer |

| Silicon (Si) | 0,30 - 0,60 |

| Chromium (Cr) | 0,04 - 0,35 |

| Manganese (Mn) | 0,00 - 0,10 |

| Magnesium (Mg) | 0,35 - 0,60 |

| Copper (Cu) | 0,15 - 0,40 |

| Titanium (Ti) | 0,00 - 0,15 |

| Iron (Fe) | 0,10 - 0,30 |

| Zinc (Zn) | 0,00 - 0,15 |

| Aluminium (Al) | Balance |

| Fiziksel Özellikler | Değer |

| Yoğunluk | 2,70 g/cm³ |

| Erime Sıcaklığı | 610 °C |

| Isıl Genleşme K. | 23 µm/m.°C |

| Elastisite Modülü | 68 GPa |

| Isıl Kapasite | 211 W/m.K |

| Elektriksel İletkenlik | %54 IACS |

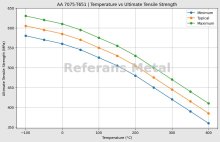

| Mekanik Özellikler | Değer |

| Akma Dayanımı | 170 MPa |

| Çekme Dayanımı | 220 MPa |

| Kesme Dayanımı | 130 MPa |

| Uzama | %11 |

| Sertlik | 62 HB |

6060 T6 alüminyum alaşımı yüksek mekanik dayanımı, mükemmel korozyon direnci ve olağanüstü işlenebilirliği ile bilinir. Otomotiv, inşaat, makine ve diğer endüstriyel uygulamalarda yaygın olarak kullanılır. T6 temperi, T4 temperine kıyasla daha yüksek çekme dayanımı ve daha sert bir yapı sağlar, bu da 6060 T6'yı yapısal ve yük taşıyan uygulamalar için ideal kılar. Ayrıca, alaşımın yüzey görünümünü artıran ve korozyon direncini yükselten anotlama işlemi için uygundur.

6060 T6'nın kaynaklanabilirliği de önemli bir avantajdır; uygun tekniklerle etkili şekilde kaynak yapılabilir. Ancak T4 temperine kıyasla, T6 temperi daha sert ve daha az şekillendirilebilir olduğundan kaynak ve işleme açısından biraz daha zordur. 6060 T6 alaşımı iyi bükülme özellikleri sunmasına rağmen, T6 temperinin daha sert ve daha az esnek olması nedeniyle bükülme kabiliyeti T4 temperine göre daha sınırlıdır. Yine de doğru ekipmanlarla şekillendirme ve form verme işlemleri yapılabilir.

6060 T6'nın korozyon direnci, özellikle dış ortamlar ve denizcilik gibi zorlu koşullarda mükemmeldir ve uzun ömürlü performans sağlar. Ayrıca, 6060 T6 yüksek titreşim ortamları için uygundur; bu da otomotiv ve havacılık gibi titreşim direncinin kritik olduğu dinamik endüstrilerde güvenilir olmasını sağlar. Ancak T6 temperi düşük sıcaklıklarda sertlik kaybına daha yatkındır ve aşındırıcı ortamda performans düşüşü yaşayabilir.

Sonuç olarak, 6060 T6 alüminyum alaşımının avantajları yüksek mekanik dayanım, korozyon direnci, anotlama uyumluluğu ve yüksek titreşim ortamlarında performans gösterebilme yeteneğidir. Dezavantajları ise T4 temperine göre azalmış şekillendirilebilirlik ve düşük sıcaklıklarda potansiyel sertlik kaybıdır. Yüksek performans gerektiren yapısal uygulamalar için 6060 T6 mükemmel bir seçim olmakla birlikte, daha fazla esneklik ve kolay şekillendirme gereken durumlarda 6060 T4 tercih edilebilir.

6060 T6 İçin Seçim Kriterleri

- Dayanım: Orta

- İşlenebilirlik: Orta

- Kaynaklanabilirlik: Mükemmel

- Şekillendirilebilirlik: İyi

- Korozyon Direnci: Mükemmel

- Isıl İşlem: Evet

6060 T6 İçin Bazı Bilinen Uygulamalar

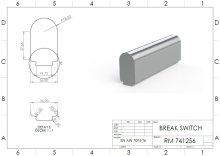

Karmaşık kesitli ekstrüde şekillerde,

Pnömatik uygulamalarda ve soğutma boru hatlarında,

Motor muhafazasında da kullanılır.

- Çubuk / Yuvarlak Çubuk / Düz Çubuk

- Boru/Profil

Ağırlık Hesaplama

Ağırlık Hesaplama