Levha / Plaka

Sac

Çubuk / Lama

Boru/ Profil/ Ekstrüzyon

2219 clad

AMS 4094 / AlCu6Mn / 2219 clad / T851

| Kimyasal Kompozisyon | % Değer |

| Silicon (Si) | 0,00 - 0,20 |

| Manganese (Mn) | 0,20 - 0,40 |

| Magnesium (Mg) | 0,00 - 0,02 |

| Copper (Cu) | 5,80 - 6,80 |

| Titanium (Ti) | 0,02 - 0,10 |

| Iron (Fe) | 0,00 - 0,30 |

| Zinc (Zn) | 0,00 - 0,10 |

| Nickel (Ni) | 0,00 - 0,20 |

| Aluminium (Al) | Balance |

| Titanium + Zirconium (Ti+Zr) | 0,10 - 0,25 |

| Fiziksel Özellikler | Değer |

| Yoğunluk | 2.84 g/cm³ |

| Erime Sıcaklığı | 543 °C |

| Isıl Genleşme K. | 20.8 µm/m-°C |

| Elastisite Modülü | 74 GPa |

| Isıl Kapasite | 120 W/m.K |

| Elektriksel İletkenlik | %30 IACS |

| Mekanik Özellikler | Değer |

| Akma Dayanımı | 290 MPa |

| Çekme Dayanımı | 400 MPa |

| Kesme Dayanımı | 210 MPa |

| Uzama | % 8.0 |

| Sertlik | 130 HB |

Alclad 2219 T851 alüminyum alaşımı, yüksek mukavemet, mükemmel termal kararlılık ve iyi kaynaklanabilirlik özellikleriyle tanınan bir malzemedir. Alclad versiyonu, yüzeyine ince bir saf alüminyum tabakası eklenerek korozyon direnci artırılmıştır. T851 temperi, alaşımın çözelti ısıl işlemine tabi tutulduğu, gerilim giderme ve yapay yaşlandırma işlemlerinden geçtiğini belirtir. Bu süreçler, alaşıma yüksek dayanıklılık ve yorulma direnci kazandırır. Bu özellikler, Alclad 2219 T851’i, özellikle havacılık, uzay ve askeri uygulamalarda, dayanıklılık ve mukavemet gerektiren projelerde tercih edilen bir malzeme haline getirir.

Eloksallama açısından, Alclad 2219 T851 alüminyum alaşımı saf alüminyum kaplaması sayesinde anodize işlemine uygundur. Ancak, çekirdek alaşımdaki yüksek bakır içeriği, anodize işleminin etkinliğini sınırlayabilir. Bu nedenle, genellikle ek kaplama teknikleri veya yüzey işlemleri ile uzun vadeli korozyon koruması sağlanır. Alaşım, kaynaklanabilirlik açısından da öne çıkar ve uygun dolgu malzemeleri ve teknikler kullanıldığında sağlam ve güvenilir bağlantılar oluşturabilir. Bu özellik, yapısal bütünlüğün kritik olduğu durumlarda alaşımı ideal kılar.

Şekillendirme ve bükme işlemleri açısından, Alclad 2219 T851 alüminyum alaşımı, yüksek mukavemeti nedeniyle dikkatli işlem gerektirir. Ancak, uygun tekniklerle başarılı bir şekilde bükülebilir ve karmaşık tasarımlar için şekillendirilebilir. Mükemmel yorulma direnci ve dinamik yüklere karşı dayanıklılığı, alaşımı yüksek titreşimli ortamlarda kullanıma son derece uygun hale getirir. Bu özellikler, uçak yapıları, motor bileşenleri ve titreşimlere maruz kalan diğer kritik parçalarda kullanım için idealdir.

Korozyon direnci, Alclad kaplaması sayesinde artırılmıştır, ancak çekirdek alaşımdaki bakır içeriği doğal korozyon direncini sınırlayabilir. Zorlu ortamlarda ek yüzey işlemleri gerekebilir. Alclad 2219 T851’in avantajları arasında yüksek mukavemet, iyi kaynaklanabilirlik, yorulma direnci ve artırılmış korozyon direnci yer alırken, dezavantajları arasında şekillendirme sırasında dikkatli işlem gereksinimi ve sınırlı doğal korozyon direnci bulunur. Bu özellikler, malzemeyi termal dayanıklılığın ve yapısal bütünlüğün kritik olduğu projeler için mükemmel bir seçenek haline getirir.

MALZEME KOMPOZİSYONUNUN STANDARTLARI

2219 T851 clad aşağıdaki standartlarda olabilmektedir.

Alclad Sac olarak; 2219 T851 clad, ASTM B209, UNS A92219, ISO AlCu6Mn, AMS 4094

2219 T851 clad için Karakteristik Özellikler:

- Mukavemet: Pek iyi

- İşlenebilirlik: Zayıf

- Kaynak Edilebilirlik: Pek iyi

- Şekil Alma: Orta

- Korozyon Direnci: Kaydadeğer

- Isıl İşlem: Evet

2219 T851 clad için Çok Bilinen Bazı Uygulamalar:

Uzay-havacılık sanayinde uçak iniş takımlarında,

Bisiklet iskeletinde ve köprülerde,

Roketlerin motor çerçevelerinde olmak üzere pek çok kullanım alanı vardır.

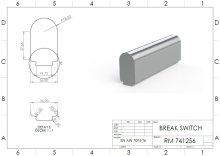

STOK

2219 T851 clad sac şeklinde üretimini/tedariğini yapmaktayız.

- Sac

Ağırlık Hesaplama

Ağırlık Hesaplama