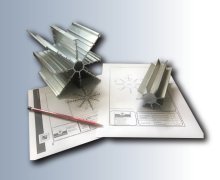

Platos

Hojas

Barras Circulares

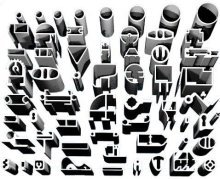

Tubos / Extrusion / Perfil

2618A

ASTM B211 / AlCu2Mg1.5Ni / 2618A / T6511

| Chemical Properties | % Value |

| Silicon (Si) | 0,00 - 0,25 |

| Tin (Sn) | 0,00 - 0,05 |

| Manganese (Mn) | 0,00 - 0,20 |

| Magnesium (Mg) | 1,20 - 1,80 |

| Copper (Cu) | 1,80 - 2,70 |

| Lead (Pb) | 0,00 - 0,05 |

| Titanium (Ti) | 0,00 - 0,20 |

| Iron (Fe) | 0,90 - 1,40 |

| Zinc (Zn) | 0,00 - 0,15 |

| Nickel (Ni) | 0,80 - 1,40 |

| Aluminium (Al) | Balance |

| Physical Properties | Value |

| Density | 2.76 g/cm³ |

| Melting Point | 535 °C |

| Thermal Expansion | 21.6 µm/m°C |

| Modulus of Elasticity | 70 GPa |

| Thermal Conductivity | 147 W/m.K |

| Electrical Resistivity | 36 % IACS |

| Mechanical Properties | Value |

| Proof Strength | 372 MPa |

| Yield Strength | 441 MPa |

| Shear Strength | 262 MPa |

| Elongation A50 mm | 10% |

| Hardness | 115 HB |

La aleación de aluminio 2618A T6511 es conocida por su excepcional estabilidad térmica, alta resistencia y excelente resistencia a la fatiga. Compuesta de cobre, magnesio y silicio, esta aleación es ideal para aplicaciones que requieren resistencia a altas temperaturas y capacidad de carga mecánica. El temple T6511 indica que la aleación ha pasado por tratamiento térmico de solución, alivio de tensiones y envejecimiento natural, proporcionando una durabilidad sobresaliente y estabilidad dimensional.

Esta aleación se utiliza ampliamente en componentes críticos en las industrias aeroespacial, automotriz y de defensa. Las aplicaciones comunes incluyen piezas de motores a reacción, estructuras de aeronaves, pistones de motor y componentes resistentes a altas temperaturas. La 2618A T6511 es compatible con anodizado, que forma una capa protectora de óxido para mejorar la resistencia a la corrosión. Sin embargo, su alto contenido de cobre requiere un manejo cuidadoso durante el proceso de anodizado. En términos de soldabilidad, la aleación tiene limitaciones, siendo preferibles los sujetadores mecánicos o técnicas de soldadura especializadas.

En cuanto a conformado y doblado, la aleación de aluminio 2618A T6511 ofrece una formabilidad limitada debido a su alta resistencia. Los procesos de conformado complejos pueden ser desafiantes, pero con técnicas adecuadas y un manejo cuidadoso se pueden lograr resultados exitosos. Su resistencia a la fatiga y estabilidad mecánica la hacen altamente confiable en entornos con alta vibración y cargas dinámicas. Estas características aseguran su idoneidad para aplicaciones duraderas y de larga vida útil.

La resistencia a la corrosión es moderada, y se recomiendan tratamientos adicionales de protección superficial para su uso en ambientes húmedos o corrosivos. Las ventajas de esta aleación incluyen resistencia a altas temperaturas, resistencia a la fatiga y estabilidad mecánica, mientras que las desventajas incluyen baja soldabilidad, formabilidad reducida y resistencia moderada a la corrosión. Estas características hacen de la aleación de aluminio 2618A T6511 una excelente opción para proyectos que requieren materiales livianos y durabilidad superior.

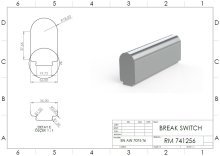

Como barra redonda/plana y tubo extruido; 2618A T6511, ASTM B221, UNS A92618, AIR 9048.150, ISO AlCu2Mg1.5Ni, WNR 3.1924, DTD 5014A

Como barra redonda/plana y tubo estirado en frío; 2618A T6511, ASTM B211, UNS A92618, ISO AlCu2Mg1.5Ni, WNR 3.1924, EN 3553

Factores de selección para 2618A T6511

- Resistencia: Alta

- Maquinabilidad: Aceptable

- Soldabilidad: Mala

- Formabilidad: Buena

- Resistencia a la corrosión: Regular

- Tratamiento térmico: Sí

Algunas aplicaciones conocidas de 2618A T6511

En motores y fuselajes de aeronaves,

En respuesta a las necesidades de la industria de alta tecnología,

Tiene un amplio rango de aplicaciones, incluyendo pistones y engranajes de automóviles.

- Barra redonda/plana

- Tubo/Perfil

| Mechanical Properties | |||

| Thickness (mm) | Proof Strength (Min.) | Yield Strength (Min.) | Elongation A50 mm % |

| Up to & incl. 10 | Min 320 MPa | Min 400 MPa | %5 |

| Over 10 mm up to & incl. 100 mm | Min 340 MPa | Min 420 MPa | 5% |

Calculador de Peso

Calculador de Peso