Soğuk Çekim Çubuk

Soğuk Çekim Boru

6026

Cold Drawn/Finished (CF) / AlMg2.5SiMnCu (Soğ. Çekim) / 6026 / T9

| Kimyasal Kompozisyon | % Değer |

| Silicon (Si) | 0,60 - 1,40 |

| Chromium (Cr) | 0,00 - 0,30 |

| Manganese (Mn) | 0,20 - 1,00 |

| Magnesium (Mg) | 0,60 - 1,20 |

| Copper (Cu) | 0,20 - 0,50 |

| Titanium (Ti) | 0,00 - 0,20 |

| Iron (Fe) | 0,00 - 0,70 |

| Zinc (Zn) | 0,00 - 0,30 |

| Aluminium (Al) | Balance |

| Fiziksel Özellikler | Değer |

| Yoğunluk | 2.63 g/cm³ |

| Erime Sıcaklığı | 582 °C |

| Isıl Genleşme K. | 23.4 µm/m.°C |

| Elastisite Modülü | 69 GPa |

| Isıl Kapasite | 170 W/m.K |

| Elektriksel İletkenlik | 0,039 Ωmm² /m |

| Mekanik Özellikler | Değer |

| Akma Dayanımı | 330 MPa |

| Çekme Dayanımı | 360 MPa |

| Kesme Dayanımı | 250 MPa |

| Uzama | %4 |

| Sertlik | 95 HB |

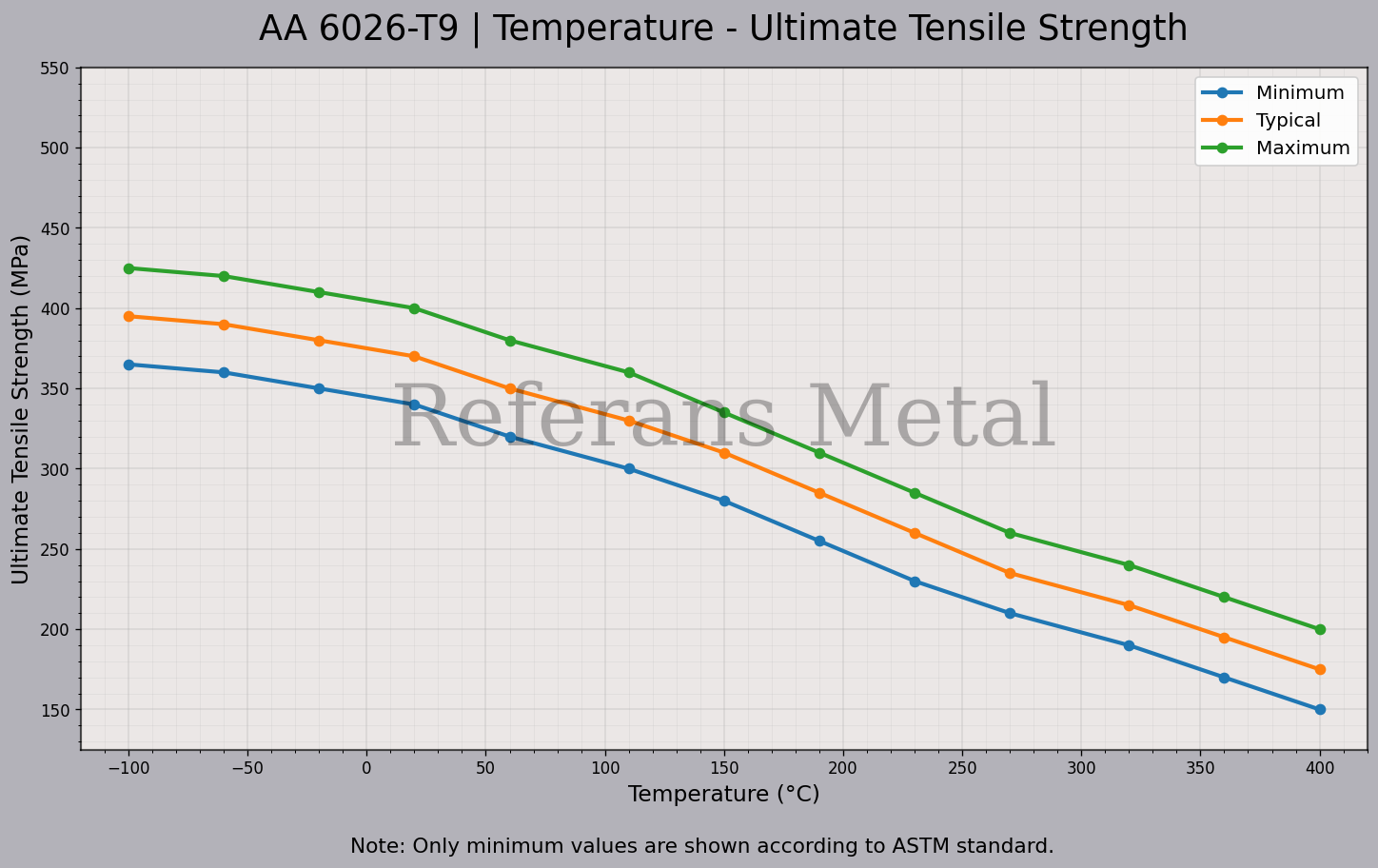

| 6026 T9 Sıcaklık - Çekme Dayanımı Grafiği |

|

6026 T9 alüminyum alaşımı, 6000 serisi alüminyum-magnezyum-silikon (Al-Mg-Si) grubu içinde yer alır ve T9 temperinde (çözeltitavı, hızlı soğutma ve ardından yüksek dereceli yapay yaşlandırma ile elde edilen durum) yüksek dayanım ve üstün mekanik özellikler sunar. T9 temperi, alaşımın T8 temperine göre daha yüksek bir yaşlandırma seviyesi ile işlenmesini sağlar, bu da onu daha sert ve dayanıklı bir hale getirir. Kimyasal olarak, 6026 T9 tipik olarak 0,8–1,3% silisyum ve 0,4–0,7% magnezyum içerir, ayrıca düşük miktarda bakır, krom ve demir gibi iz elementler bulunur. Bu bileşim, yüksek mukavemet ile düşük ağırlığı bir arada sunarak, mühendislik uygulamalarında ideal bir malzeme haline getirir.

Mekanik özellikler açısından 6026 T9, yüksek mukavemetiyle dikkat çeker. Çekme dayanımı genellikle 360–400 MPa arasında değişir ve akma dayanımı yaklaşık 320–360 MPa civarındadır. Bu yüksek dayanım değerleri, alaşımı yük taşıyan yapısal parçalar, otomotiv ve havacılık şasi elemanları ve dayanıklılık gerektiren mühendislik parçaları için oldukça uygun kılar. Bunun yanı sıra, T9 temperi sayesinde alaşımın sertliği artarken, belirli bir seviyede süneklik korunur ve kırılma riski düşük tutulur.

İşlenebilirlik açısından 6026 T9, yüksek sertliğine rağmen iyi bir performans sergiler. CNC frezeleme, delme ve kesme gibi mekanik işlemlerde kullanılabilir; doğru kesici takımlar ve uygun işlem parametreleri ile kaliteli yüzeyler elde edilebilir. Alaşımın yüksek sertliği nedeniyle T9 temperinde işleme sırasında dikkatli olunmalı, gerekli soğutma ve takım seçimi yapılmalıdır. Ayrıca, 6026 T9 alaşımının MIG ve TIG gibi yöntemlerle yüksek kaliteli ve dayanıklı kaynak yapılabilme özelliği vardır. Ancak, kaynak sırasında oluşan lokal ısı, mekanik özelliklerin bir kısmını etkileyebileceği için kritik uygulamalarda önlem alınması önerilir.

Korozyon direnci açısından 6026 T9, özellikle atmosferik koşullara ve hafif deniz suyu ortamlarına karşı oldukça dayanıklıdır. Malzeme yüzeyinde doğal olarak oluşan ince ve yoğun oksit tabakası, paslanmayı ve genel korozyonu önleyen bir bariyer görevi görür. Daha agresif veya klor içeren ortamlarda (örneğin açık deniz suyu), alaşımın ömrünü uzatmak için anodizasyon veya uygun kaplama yöntemleriyle ek koruma sağlanabilir. Bu özellikler, 6026 T9’u otomotiv, havacılık, savunma sanayi ve yüksek performanslı mühendislik uygulamaları için uygun bir seçim haline getirir.

MALZEME KOMPOZİSYONUNUN STANDARTLARI

6026 T9 aşağıdaki standartlarda olabilmektedir.

• 6026 T9 Soğuk Çekim Çubuk; 2000/53/CE-ELV (Otomotiv için), 2002/95/CE-RoHS, ASTM B211, UNS A96026

• 6026 T9 Soğuk Çekim Lama; 2000/53/CE-ELV (Otomotiv için), 2002/95/CE-RoHS, ASTM B211, UNS A96026

6026 T9 için Karakteristik Özellikler:

- Mukavemet: Ortalama

- İşlenebilirlik: Ortaüstü

- Kaynak Edilebilirlik: Makul

- Şekil Alma: Makul

- Korozyon Direnci: İyi

- Isıl İşlem: Evet

6026 T9 için Çok Bilinen Bazı Uygulamalar:

Sert eloksal kaplamalı parçalarda,

Fren sistemlerinde,

Pnömatik uygulamalarda da kullanılmaktadır.

STOK

6026 T9, çubuk/lama ve boru/profil şeklinde üretimini/tedariğini yapmaktayız.

- Çubuk / Lama

- Boru/Profil

| Mekanik Özellikler | |||

| Kalınlık (mm) | Akma Dayanımı (Min.) | Çekme Dayanımı (Min.) | Uzama % |

| 0.2 mm - 0.5 mm arası | 241 | 290 | %8 |

| 0.5 mm - 6.3 mm arası | 241 | 290 | %10 |

Ağırlık Hesaplama

Ağırlık Hesaplama